鋁型材陽極(jí)氧化電解著色工(gōng)藝技術發(fā)展現狀(zhuàng)分(fèn)析

點擊: 2877 發布時間(jiān): 2022-11-16

鋁(lǚ)陽極氧化膜具有多孔性和可(kě)吸附性,是理想的著色載體。通過著色不僅(jǐn)可以提高產品的裝飾性和耐蝕性,同時給鋁製品表麵以各(gè)種功能特征,增加商業價值。目前已經(jīng)開發出很(hěn)多氧化膜著色技術,大體上可以分為化學著色和電解著色。

我國的(de)電解著色技術(shù)開始於上世紀80年(nián)代(dài),目前基本上以單鎳鹽、單錫鹽或錫-鎳混(hún)合(hé)鹽電解著色為主。交流著色是以錫-鎳混鹽、錫鹽電解著色工藝為主,采用交(jiāo)流著色控製顏色的深淺,主要是(shì)靠電壓和時間來控製。此工藝存在顏色單一、著色液的穩定性和分散性差等問題,一直以來均未得到很好解決。且需要加入一些(xiē)添加劑,提高其電(diàn)解著(zhe)色溶液(yè)的抗雜質幹擾能力。直流著色以單(dān)鎳鹽(yán)為主,單(dān)鎳鹽注化法著(zhe)色是采用帶換向的直流著色控製顏色深淺,通過調(diào)節波形和時間周期來控製;該工藝具有槽液穩定、著色均勻性好、重複性好、色調穩定。

鋁型材陽極氧化表麵處理產生的廢水處理一直是環(huán)保的關注點,廢水主要來源於水(shuǐ)洗槽的排放,為(wéi)了減(jiǎn)少(shǎo)化(huà)學藥品的消耗和減少廢(fèi)水的排放,盡量回收循環(huán)利用化學藥品,達到(dào)節能減排的目的(de)。

一、生產控製

1、生產工藝參數與環保對比表1

生產工藝參(cān)數與環保對比表

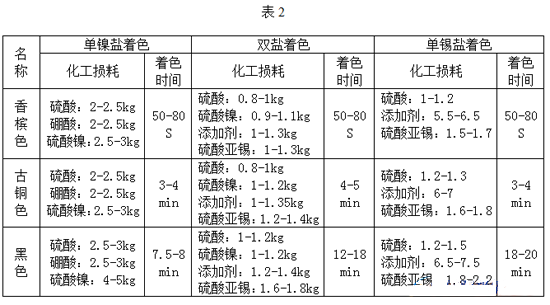

2、化工損耗與著色時間表2

化工損(sǔn)耗與著色時間表

從表1、表2可知(zhī),單(dān)錫鹽(yán)或錫-鎳混鹽由於要(yào)提高亞錫(xī)離子的穩定性(xìng),通常加入含有不(bú)同(tóng)成分和濃度的有害的有機還原劑和絡合劑,來(lái)提高槽液壽命(mìng),這些對環境影響都較大,化工耗用量較(jiào)大。且著黑色料(liào)的時間相對比單鎳鹽要增加兩倍以上,電能損耗高;而單(dān)鎳鹽生產線配置了回收裝置,既可(kě)以降低生產成本,又(yòu)能夠(gòu)降低鎳離子的(de)汙染與排放。

二、優缺點

1、錫(xī)鹽著色

錫鹽著色又分為單錫鹽著色和錫-鎳混鹽著色,在鎳-錫混鹽著色過程(chéng)中,鎳離子(zǐ)並未沉積在氧化膜孔隙裏,隻起輔助作(zuò)用,所以錫-鎳鹽著色也可稱為錫鹽著色。

錫鹽著色在控(kòng)製上相(xiàng)對單鎳鹽來說相對簡單,且設備成本投入較低,在氧化臥式生(shēng)產線上應(yīng)用較廣;但錫(xī)鹽著色槽液中的SnSO4極易氧化生產四價錫沉(chén)澱;槽液中為雙鹽混合生產,鎳離子無法回收,水洗後隨廢水(shuǐ)排到廢水處理站進行處理,增加廢水處理(lǐ)難度。此兩種著色法均需加入添加劑,以保持槽液的澄清與穩定;當生產到一定量時,槽液易渾濁,需停產進行再生、沉澱處理,以獲得澄清的(de)槽液,否則槽液渾濁則產品質(zhì)量無法保證。在立式生產線采用錫鹽著色(sè),由於槽體(tǐ)比(bǐ)較深,一般(bān)在7米以上,四價錫沉澱(diàn)會造成槽液濃度不(bú)均勻,呈梯度狀態,著色時(shí)易(yì)產生明顯的上下(xià)色差。錫鹽著色存在耐候性的缺陷,隨著(zhe)日照時間的增加逐(zhú)漸有褪色跡象產生。

2、注化法單鎳鹽著(zhe)色

采用帶換向的直流電著色,以H3BO3為緩衝劑來穩定槽液的PH值,通過(guò)特殊的正電壓和負電壓波形,使(shǐ)鎳離子在陽極氧(yǎng)化膜孔底部(bù)均(jun1)勻地電解(jiě)析出,而使著色的鋁合金型(xíng)材得到穩定、均勻的色澤。

顏色深(shēn)淺通過(guò)計算助波的數量來控製,深色料需要(yào)在(zài)基本波形上疊加1~N個相同或類(lèi)似於基本波(bō)形的助波,以達(dá)到做深色料的目的。

注(zhù)化法單鎳鹽著色工藝(yì)的鎳離子含量很高,著色(sè)後型材表麵帶出量很大,水洗(xǐ)槽液直接排放即浪費又汙染環境,采用(yòng)RO反滲透原理方法進行回收(shōu)處理。經回收處理過的廢水可直接排放而不會對環(huán)境造成危害。

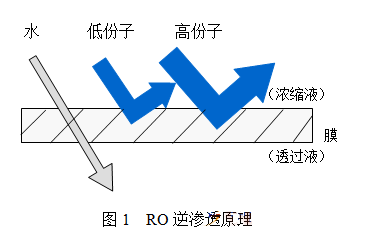

2.注化法單鎳鹽著色1RO回收原理

RO是施加溶液滲透壓以(yǐ)上的壓力(普通為10㎏/㎝2)時,由半(bàn)透膜透過著色液的水分,而鎳離子被阻止透過而殘留(liú)於膜(mó)麵的方法,使溶液(yè)中(zhōng)的(de)鹽類、離子等均被保留於膜麵而達到分離目的。

RO回(huí)收原理

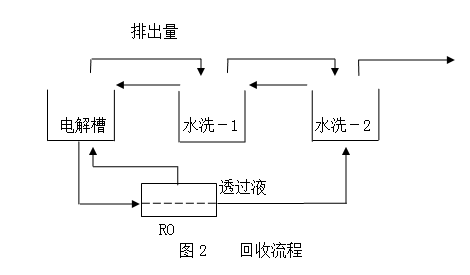

2.2回收流程(chéng)

回收流程

鎳回收處理係統(tǒng)用於回用著色槽中的鎳離子,從著色槽過來的槽液通過(guò)加壓進入過濾器(qì)中除去水中的顆粒物及膠體,進入鎳回收處理(lǐ)係統。槽液中的鎳離子被交換、吸附、富集,獲(huò)得較高濃度的含鎳(niè)回收液,重新回(huí)用於著色槽中。另一方麵,槽液經過係統的處理後,除去絕大部分雜質及鎳離子,從而水(shuǐ)質(zhì)變好,並可以回用到生產過程中。整個係統可以實現廢水和鎳的雙回收,具有較好的經濟與環境效益。處理後的水(shuǐ)直接回(huí)用(yòng)於(yú)水洗(xǐ)槽(cáo)循環再(zài)利(lì)用,該回(huí)收裝置有效地降低了鎳離子的損耗(hào),為(wéi)企業降低排汙費,創造經濟效益,提升產品質量,還能(néng)達到環保、清潔的要求。

經回收處理後水中鎳離子較低,經RO2生產中帶出的量很少,與其它生產廢水一起流到廢水站統一處理(lǐ)。

在實(shí)際生產中,所(suǒ)有的硫酸鎳並非用於陽極氧化膜微孔鎳離子電沉積著色,而是2/3以上(shàng)的硫酸鎳溶解在清水並隨型材(cái)帶出的清水而排出;單鎳鹽注(zhù)化法著色工(gōng)藝不使用添加劑,又設(shè)有(yǒu)RO回(huí)收裝置,鎳鹽可回收、利用(yòng),損耗低、環保。安裝(zhuāng)了鎳(niè)回收裝置,按氧(yǎng)化立式線年產著色料6000噸能力計算(suàn),每年可減少約15噸左右硫酸(suān)鎳的(de)排放。

優點:節能:10~15μm氧化膜就可做出均勻(yún)性黑色料(liào)。省時高效:純(chún)黑料著色時間為6~7分鍾,比傳統著色時間省時2/3。損耗低:一(yī)個(gè)著色(sè)槽就可連續、批量性生產包括香檳料、古銅料及黑色料。且著色色調穩定、再現重複性好、色澤(zé)均勻、型材耐候性好(hǎo)。

錫鹽(或錫-鎳鹽)存在電(diàn)解著色添加劑(jì),含有不同成分和濃度的(de)有害的有機還(hái)原(yuán)劑和絡合劑,嚴重影響廢水處理排出水的COD和BOD等汙染(rǎn)指標。而錫-鎳鹽槽液既存在有機還原劑(jì)絡合劑又(yòu)有(yǒu)鎳離子(zǐ)的雙重汙(wū)染,同時絡(luò)合劑(jì)還影響雙(shuāng)鹽中鎳離子的去除。單(dān)鎳(niè)鹽槽液成分很(hěn)簡單,也沒有有(yǒu)機還原劑絡合劑存在,其鎳離子去除比較簡單容(róng)易,而且提高(gāo)自動化程度。因此單鎳鹽的排出水處理都比錫-鎳混合鹽方便,也就是環境保護處理措施相對比較簡便。